Una mina de oro en la basura: así se salvan los metales preciosos de los dispositivos electrónicos desechados

En un millón de celulares hay 24 kilogramos de oro, 16.000 de cobre, 350 de plata y 14 de paladio; varias plantas en todo el mundo procesan esos desechos para recuperar el metal

8 minutos de lectura'

8 minutos de lectura'

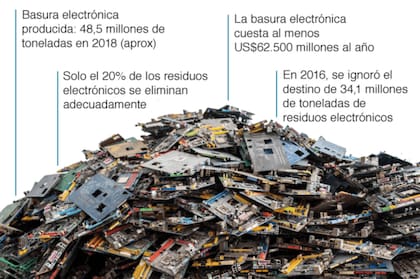

“Una tonelada de teléfonos móviles desechados es más rica en oro que una tonelada de mineral”, afirma Ruediger Kuehr, profesor de la Universidad de Limerick (Irlanda) y responsable de la oficina de Naciones Unidas Scycle en Alemania. Según sus cálculos, “en un millón de teléfonos móviles, por ejemplo, hay 24 kilogramos de oro, 16.000 de cobre, 350 de plata y 14 de paladio”. Los residuos de aparatos eléctricos y electrónicos (RAEE o WEEE, por las siglas en inglés de Waste Electrical and Electronic Equipment) constituyen minas urbanas que ahora no se aprovechan al máximo: solo se recupera un 20% de los desechos mundiales.

La empresa minera internacional Atlantic Copper ha comenzado en Huelva (España) la construcción de la séptima planta del mundo (cuarta de la UE y primera del sur europeo) de gran capacidad para extraer de los residuos electrónicos estos preciados materiales, cuya demanda aumenta por encima de los recursos naturales disponibles. La inversión comprometida es de 310 millones de euros, que crearán 350 puestos de trabajo e implantarán tecnología de última generación.

En los próximos 25 años, la demanda de metales y minerales se multiplicará por 12. “Cada año necesitamos procesar un monte Everest”, asegura el investigador Pablo Gámez Cersosimo, un costarricense asentado en Países Bajos. Allí es el máximo responsable de Naturally Digital, una organización especializada en sostenibilidad, comportamiento humano, ética y bienestar digital.

La extracción de materiales como oro, plata, platino, paladio, níquel, estaño, antimonio o bismuto de la Tierra es costosa y perjudicial para el medioambiente. Por el contrario, la basura los contiene y, según Kuehr, “estos recursos podrían recuperarse y devolverse al ciclo de producción. Si no reciclamos estos materiales, es necesario extraer nuevos suministros, dañando el entorno”.

Esta mina que ahora se almacena en gran parte en los vertederos la forman los más de 60 millones de toneladas de residuos eléctricos y electrónicos que genera el mundo cada año, cuyo peso supera al de la Gran Muralla china, la mayor y más pesada construcción humana. Según el Global E-waste Monitor, en solo siete años y de acuerdo con las previsiones de crecimiento (entre el 3% y el 4% anual), se alcanzarán los 74 millones de toneladas anuales por el aumento del consumo, la menor vida útil de los dispositivos y las limitaciones para repararlos.

Sin embargo, se puede reciclar todo lo que tenga cable, enchufe o batería. “Además, la recuperación de oro y otros materiales de los desechos ahorra muchas emisiones de CO₂ en comparación con la minería de metales vírgenes”, explica Kees Baldé, de la Universidad de Naciones Unidas.

La presencia de oro y plata en la basura es la más llamativa. Pero la más significativa es la concentración de cobre (hasta 16 toneladas por cada millón de teléfonos móviles, sin contar el resto de dispositivos). Este metal, básico por su conductividad y capacidad térmica, está tres veces más presente en los coches eléctricos que en los de combustión y es esencial para las energías renovables, la electrificación y la digitalización.

Su demanda ha aumentado un 50% en los últimos 20 años. Sin embargo, las instalaciones de gran capacidad para la recuperación de cobre de los residuos son escasas. Solo hay plantas en Bélgica, Suecia, Alemania, Canadá, Japón y Corea del Sur.

España, donde la recuperación de residuos de aparatos eléctricos y electrónicos supera a la media mundial en 30 puntos y alcanza el 50% (por encima de la media europea, que se estima en un 48,5%), ha tardado en incorporarse a este restringido club de recicladores masivos. Lo va a hacer con una planta que se construye ya en Huelva, con capacidad para tratar 60.000 toneladas al año, equivalentes a la totalidad de los residuos electrónicos y eléctricos aprovechables que genera el país. En el primer trimestre de 2025 se prevé obtener la primera producción generada a partir de desechos.

Javier Targhetta, consejero delegado de Atlantic Copper, la mayor compañía de cobre de España (y filial del grupo norteamericano Freeport-McMoRan, segundo mayor productor del mundo), defiende que “la planta no es solo un buen negocio sino una gran necesidad de la sociedad”. “Con nuestro proyecto [denominado CirCular], España va a llegar al 100% de tratamiento y reciclaje. Es un paso muy importante porque puede que sea el primer país del mundo que lo consiga”.

El proceso comienza en los gestores de residuos, que separan en origen los materiales reciclables. Para ello, algunas empresas ya cuentan con inteligencia artificial capaz de identificar y separar los residuos en función de su procedencia y características.

A la compañía le interesa, según explica Targhetta, “todo aquello que contiene metales no férreos y preciosos, así como las tarjetas de circuitos”. “Es el cogollo de lo eléctrico y electrónico. La chicha”, resume. Ahí se encuentra la mina de metales no férreos (cobre, estaño, níquel) y preciosos (oro, plata, platino y paladio). De cobre prevén conseguir entre 7000 y 8000 toneladas anuales; de estaño, 1000 toneladas; de níquel, aproximadamente la misma cantidad; y de oro, entre 100.000 y 200.000 onzas (la onza que se usa para pesar metales preciosos equivale a 31 gramos). “Es mucho. Nos convertiremos en el primer productor de metales preciosos de España, de largo”, resalta el directivo Atlantic Copper.

Si el negocio es bueno y hay necesidad y demanda, ¿por qué ahora y no antes y por qué hay tan pocas plantas en el mundo? “El proceso tecnológico es complejo porque vamos a tratar una mezcla de ocho materiales distintos”, aclara Targhetta, quien precisa su ventaja competitiva: el proceso básico es la fundición, una instalación con la que ya cuenta la compañía. Otra razón es la elevada inversión: 310 millones de euros, contando con la tecnología de la que ya disponen.

Tecnología para reciclar metales

La materia prima preparada, la que aportan los gestores de residuos, se convierte en una mezcla más o menos homogénea de partículas. Con ella se alimenta un horno de patente australiana, pero innovado por el personal de la empresa minera en Huelva, del que sale cobre crudo, un producto intermedio que ya tiene alrededor del 94% del elemento deseado. La escoria de ese producto incluye estaño, que se separa muy bien, y el resto de los materiales. El cobre crudo se incorpora a la línea ya existente de tratamiento para obtener placas de cobre ya puro, de 350 kilogramos de peso.

Los lodos resultantes del proceso, filtrados y secados, se exportan, sobre todo, a Japón y Corea, para culminar el proceso. Pero los planes de la compañía para el futuro pasan por poder hacer este último tratamiento en su planta onubense y completar el 100% del proceso de reciclado en España. El consumo energético de este proceso de reciclaje es menos de la mitad que el necesario para la extracción tradicional de minas; y las fuentes renovables, que ya aportan la mitad del consumo del complejo actual, se sumarán a la autogenerada por la nueva planta, que supondrá el 25%.

El proyecto, ya en marcha, ha obtenido los permisos medioambientales en un tiempo récord, algo que Targhetta atribuye al esfuerzo de los trabajadores de la compañía para completar el proceso y por explicar el proyecto a los vecinos de Huelva, una ciudad con algo más de 140.000 habitantes.

Oposición

La principal voz discordante acerca de este proyecto es la Mesa de la Ría, una organización que llegó a disponer de representación municipal en Huelva durante los últimos 12 años, pero que ha perdido sus dos últimos concejales en las elecciones de mayo. Este grupo, que ha vuelto a ser una plataforma social como en sus orígenes, sostiene que las autorizaciones del Puerto de Huelva y el Ayuntamiento se han aprobado sin las medidas básicas de información y participación ciudadana. Según la Mesa de la Ría, que preside Juan Manuel Buendía, el reciclaje se realiza por “coincineración o fundición de los residuos, previa trituración de los aparatos electrónicos, lo que requiere la construcción de nuevas chimeneas, produciendo un aumento de la contaminación en Huelva”.

Esta organización afirma que la población prevista en la zona de la planta superará los 8000 habitantes, incluirá un estadio para 18.000 personas y centros docentes, por lo que debería estar más alejada. El colectivo ha denunciado el proyecto al Defensor del Pueblo y a la Consejería de Salud de la Junta de Andalucía.

Pablo García Vila, coordinador de Medio Ambiente de la compañía, rechaza las críticas: “No solo hemos tenido en cuenta la población situada a menos de 1000 metros del proyecto, como obliga la anterior metodología de la Consejería de Salud y Consumo de la Junta de Andalucía, sino a la de todo el entorno y áreas habitadas situadas alrededor del proyecto. Vila destaca, en una información de la compañía, “que durante el proceso de participación ciudadana no se presentaron alegaciones al estudio, como se refleja en la Autorización Ambiental Integrada”. Además, fuentes de Atlantic Copper inciden en que, para evitar emisiones, en los procesos de fundición más avanzados se utilizan técnicas más eficientes en los hornos y en los sistemas de captación y limpieza de gases y partículas, así como la monitorización continua de potenciales fuentes de contaminación.

Temas

Otras noticias de Basura electrónica

1

1Qué es el botón “unirse” de WhatsApp y por qué generó confusión en redes

2

2El truco para conectar ChatGPT con Canva y crear presentaciones increíbles

3

3OpenAI presenta los nuevos modelos o3 y o4-mini, los primeros con capacidad para “pensar con imágenes”

4

4Cómo activar el “modo Semana Santa” en WhatsApp

Últimas Noticias

Ahora para comentar debés tener Acceso Digital.

Iniciar sesión o suscribite